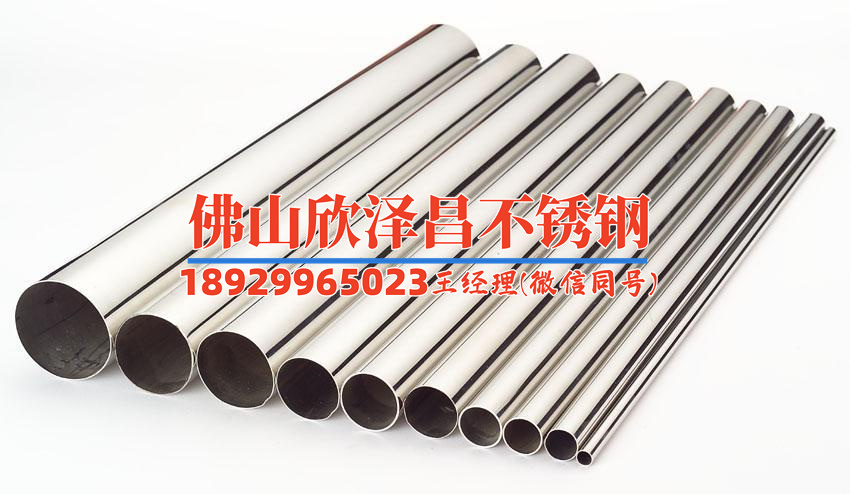

- 佛山欣澤昌不銹鋼專注不銹鋼盤管,不銹鋼換熱管,不銹鋼退火管,不銹鋼供水管,不銹鋼覆塑管,不銹鋼管件,不銹鋼工業管,不銹鋼結構管,醫用管,精密不銹鋼管等,規格全,庫存足,交期快!

- 服務熱線:18929965023

一般來說,不銹鋼無縫鋼管的超聲波探傷技術比較成熟,常見的探傷方法主要有接觸式探傷和水浸式探傷。 其中,水浸探傷易于實現自動化,檢測靈敏度和探傷效率高。 因此,本書以水浸式超聲探傷為主。

在不銹鋼無縫鋼管的水浸探傷過程中,常用的檢測方法有垂直探傷法和傾斜探傷法。 其中垂直探傷法主要用于大口徑厚壁不銹鋼管的無損檢測。 當餓管壁厚達到直徑的20%以上時,采用立式法較為適宜。 對于汽車發動機用的小口徑薄壁不銹鋼管,坡口法顯然更為合適。

斜角法主要采用橫波探傷和面波探傷,其中橫波探傷可檢測鋼管內外缺陷,面波探傷主要檢測鋼管表面缺陷。 圖4.1為小口徑薄壁不銹鋼無縫鋼管超聲探傷的基本形式。

圖4.1給出的基本形式是斜角探傷法。 檢測到的鋼管缺陷通常主要是軸向缺陷。 基于該方法,可以采用多個探針同時檢測,以提高檢測的準確性。 為實現鋼管內外壁軸向缺陷的檢測,通常需要采用圖4.2所示的檢測方法。 為了提高檢測速度和檢測精度,也可以采用多個探頭同時檢測。

鑒于汽車發動機用不銹鋼無縫管的要求較高,小口徑薄壁不銹鋼無縫管的聲波探傷宜采用收斂法進行檢測。 超聲波在傳播過程中,盡可能實現在焦點下的聲能集中,提高了檢測靈敏度。 一般來說,為了保證檢測速度,線聚焦檢測可以滿足要求。 當鋼管檢測精度有特殊要求時,可采用點聚焦法,此時檢測速度會降低。

在小口徑薄壁不銹鋼管探傷過程中,無論檢測軸向缺陷還是環向缺陷,在探傷儀器性能穩定的前提下,影響探傷靈敏度的因素主要有:四個方面:①. 超聲波探頭的設計與加工; ②. 超聲波探頭偏心度選擇; ③. 超聲波聚焦透鏡設計; ④. 測試設備的穩定性。

在以上因素中,超聲波探頭的設計和加工是一項涉及大量專業知識的專業性、技術性強的工作。 本書不作詳細討論不銹鋼薄壁盤管,只是從滿足探傷工藝要求的角度考慮超聲波探頭的偏心問題。 分析了超聲聚焦聲透鏡的選擇和設計。

1、軸向缺陷檢測超聲波探頭偏心距的選擇

所謂超聲探頭偏心是指折射剪切波探傷時,探頭聲束中心線與鋼管中心線的平行距離,用勞力表示。 確定偏心率應滿足以下兩個條件(如圖4.3所示)。

一、鋼管剪切波檢測條件

當超聲入射角滿足第一臨界角,即縱波在鋼中的折射角為90°時,得到的入射角為純橫波探傷條件下的最小入射角,用αLmin表示,探傷時選擇的入射角應為 如果滿足α≥αLmin,此時折射到鋼管內的超聲波變為橫波,折射角用βs表示。

2、內壁缺陷的檢驗條件

2. 軸向探傷用超聲聚焦聲透鏡設計

超聲波探傷所用的聲透鏡材料通常由環氧樹脂固化而成,其聲速約為2.65mm/μs。 在超聲探頭聲透鏡的設計過程中,需要綜合考慮探測時水層的距離和聲透鏡的焦點。 焦距和水層距離要求如圖4.4所示。

為避免二次表面反射波對缺陷反射波的干擾,必須滿足T水≥2T鋼,即超聲波在水中的傳播時間不小于在鋼中傳播時間的兩倍。 由該條件可知,探傷時探頭與鋼管表面的距離條件為:

不銹鋼無縫鋼管超聲探傷時,為了兼顧鋼管內外壁的缺陷,聚焦聲透鏡的焦點通常在鋼管的水平軸上。 軸向平面以下的具體差異如圖4.5所示。

1.重點放在鋼管的橫軸上

由式(4.7)可知,當焦點剛好在鋼管的橫軸上時,φ=0,此時γ=η

2.焦點在鋼管橫軸上方

三種情況都出現了折射剪切波向中心快速集中的現象,檢測到的剪切波反射到外壁的面積都比較大不銹鋼薄壁盤管,導致對表面缺??陷的檢測靈敏度下降鋼管的外壁。 通過適當調整探頭,可以使折射橫波聚焦在鋼管內壁上。 這提高了內壁缺陷的檢測靈敏度。

3.焦點在鋼管橫軸下方

在這三種情況下,左側折射橫波的折射角較大,右側折射橫波的折射角較小,造成橫波焦距在鋼管增大,管內折射剪切波可聚焦到鋼管外壁。 因此,在此條件下,可通過適當調整探頭來提高鋼管外壁缺陷的檢測靈敏度。

確定水層距離和檢測焦距后,還需要分析超聲波縱波在水中傳播的近場長度,因為超聲波不能在近場外聚焦。

以圓形晶圓為例,近場長度的計算公式為:

當所需探頭透鏡焦距超過某一頻率下的超聲近場長度時,可通過改變探頭元件尺寸或改變探頭頻率來滿足聚焦要求。

需要注意的是,探頭的焦距和透鏡晶片的曲率半徑不是一回事。 兩者的關系如圖4.6所示。 探頭焦距與透鏡曲率半徑的關系可用下式表示:

以水為超聲傳播介質,環氧樹脂為透鏡材料,聲透鏡的曲率半徑與探頭焦距的關系為r≈0.45F。

以Φ30×2mm不銹鋼無縫鋼管為例,具體分析如何確定探頭焦距、聲透鏡曲率半徑、檢測偏心率,如圖4.7所示,其中偏心率χ是

如果超聲探頭芯片為圓盤形,檢測頻率為5MHz,有效檢測直徑為Φ8mm,則縱波在水中的近場長度約為42.5mm,即可實現聚焦。

3. 圓周缺陷檢測超聲聚焦聲透鏡設計

檢測小口徑薄壁不銹鋼無縫鋼管環向缺陷時,為增加有效檢測的聲能,也可采用斜角法檢測。

隨著現代工業生產的發展和產品競爭的日益激烈,幾乎所有的汽車發動機制造商都對發動機用小口徑薄壁不銹鋼管提出了嚴格的質量要求,不僅要求軸向檢測缺陷最少鋼管方向明確要求,同時規定了圓周方向的最小可檢測缺陷

有嚴格的要求,在很大程度上遠超現行的國家標準,甚至是軍用標準。 例如,德國博世公司要求小口徑薄壁不銹鋼無縫鋼管軸向和圓周方向的最小檢出缺陷要達到2mm×0.15mm×0.15mm(長×寬×深)的人工缺陷,如圖 4.8 所示。

小口徑薄壁不銹鋼無縫鋼管檢測中遇到的技術工藝問題與軸向缺陷檢測中遇到的問題基本相同。 但由于折射橫波在鋼管中的傳播路徑不同,探頭聲透鏡的設計方法也不同。 下面具體分析。

聚焦探頭的焦點或焦線位于鋼管的垂直軸線上,如圖4.2所示。 采用斜角法檢測時,為得到折射橫波,根據式(4.1),必須滿足第一個臨界角條件。 不銹鋼無縫鋼管受壁厚影響,在管壁較薄的情況下,應適當增大聲束入射角,避免探傷盲區的影響。 此外,還可以通過提高檢測頻率和優化探頭設計來減少檢測盲區。

探頭焦距的選擇最好集中在被檢鋼管的內壁上。 計算焦距時,除考慮水層厚度對探傷信號的影響外,還應考慮折射剪切波在鋼管中傳播的等效水距。如圖4.9所示,聲束在水中的傳播距離為L*,折射橫波在鋼管中的傳播距離為常數L,則等效水距為

探頭聲透鏡的曲率半徑可以根據公式8進行設計。

投稿用戶

本文內容由互聯網用戶自發貢獻,該文觀點僅代表作者本人。本站僅提供信息存儲空間服務,不擁有所有權,不承擔相關法律責任。如發現本站有涉嫌抄襲侵權/違法違規的內容, 請發送郵件至 2312790195@qq.com或下方在線留言,一經查實,本站將立刻刪除。 如若轉載,請注明出處:http://s4379.cn